Кейс. Внедрение автоматизированной системы управления складом на молокозаводе

«Компания Комлайн» реализует проект по внедрению автоматизированной системы управления складом на базе «КомЛайн:WMS Управление складом» на молокозаводе, входящем в группу компаний, которые производят продукты питания.

Из этой статьи вы узнаете,

- Для чего предприятие, выпускающее молочную продукцию, решило внедрить систему управления складом,

- Какими данными обмениваются корпоративная система управления и учета, ПО, управляющее производственным оборудованием, софт по маркировке и управлению складскими технологическими процессами,

- Какие дополнительные инструменты получило предприятие, например, возможность параллельной сборки, автоматического перемещения дозревшего товара в зону отбора, задания правил погрузки контейнеров в автомашину для распределения веса и т.д.

Цели проекта

В ассортименте завода - сыры, молочная, кисломолочная продукция, масло сливочное, мороженое. На предприятии уже работает система маркировки на базе «КомЛайн:Цифровая маркировка». В системе заказываются коды маркировки, проводится сериализация, отправка отчетов в «Честный ЗНАК» и агрегация.

Руководство компании захотело получить дополнительный инструмент, который бы обеспечил прозрачность движения собранных и отгруженных покупателям заказов, упростил контроль над отгрузками товаров и одновременно позволил выполнять требования торговых сетей в отношении маркированного товара.

В частности, у отдела продаж должна появиться возможность по штрихкоду палеты - собранному заказу покупателя - однозначно идентифицировать товар вплоть до кода маркировки, и отслеживать его движение. Необходимо, чтобы в результате считывания штрихкода палеты раскрывалась информация об агрегатах, содержащая перечень коробов на палете с уникальными кодами транспортных упаковок и список готовой продукции в каждом коробе с кодами маркировки.

Этот же инструментарий должен обеспечить контроль над поступающим товаром как со стороны торговых сетей, так и со стороны собственных розничных точек, когда они могут осуществлять приемку товара сканированием штрихкода палеты. Прозрачность движения товаров и кодов маркировки упростит и ускорит работу предприятия с рекламациями.

Поставленные цели достигаются с помощью внедрения автоматизированной системы управления складом «КомЛайн:WMS Управление складом» («КомЛайн:WMS»), интегрированной как с решением «КомЛайн:Цифровая маркировка», так и с системой учета и управления предприятия 1С:ERP.

Внедрение WMS системы в целом позволит предприятию оптимизировать складские процессы, в том числе исключить пересорт на складе, оперативно контролировать остатки товара на складе, отслеживать и анализировать складской товарооборот, максимально точно проводить отгрузку. Кроме того, «КомЛайн:WMS» дает возможность управлять сроками годности продукции, не допуская появления просроченного товара и выполняя требования клиентов к остаточным срокам годности.

Задачи, решенные в ходе проекта

1. Интеграция «КомЛайн:WMS» с «КомЛайн:Цифровая маркировка»

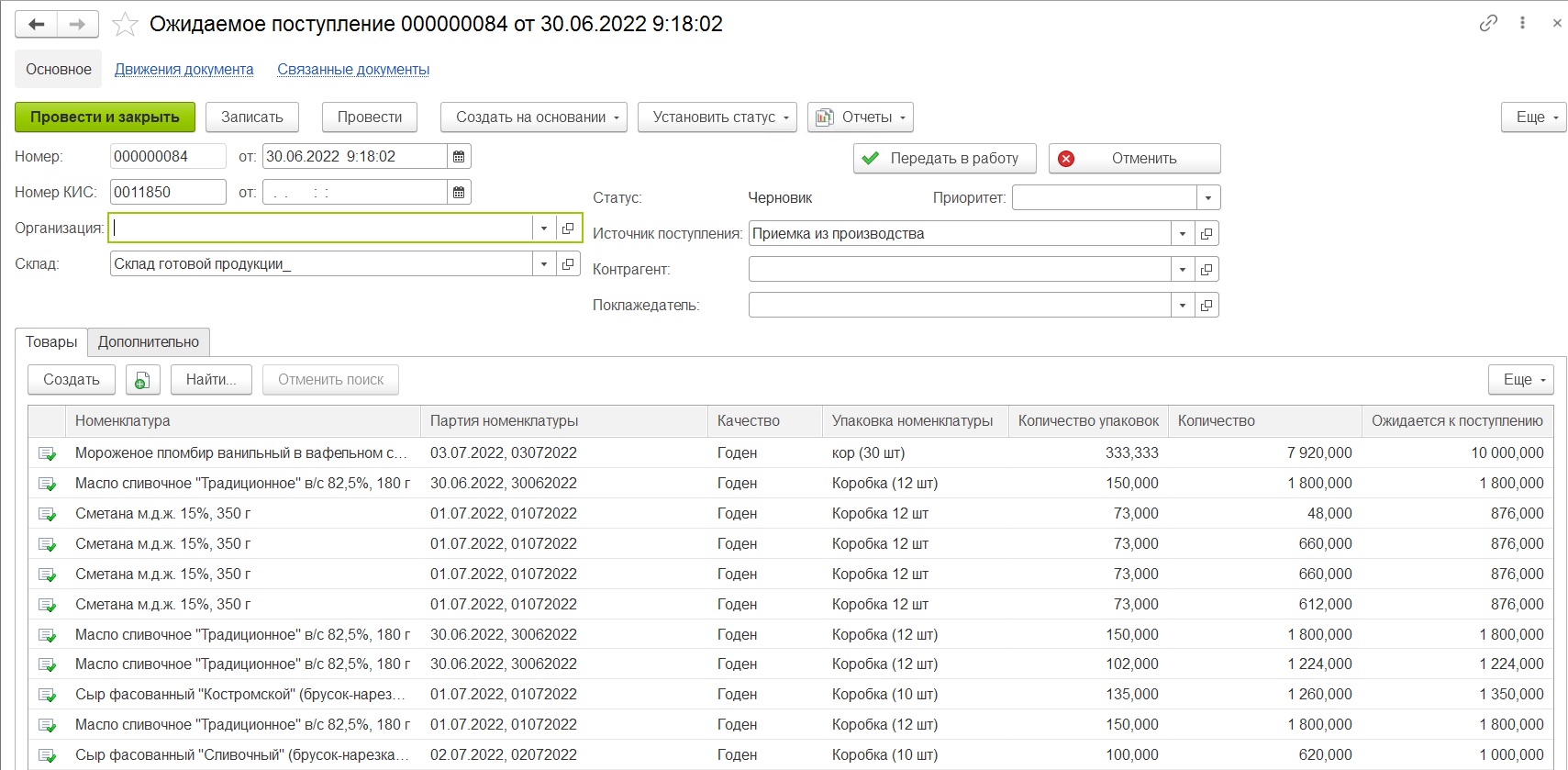

В ходе агрегации на ручных линиях «КомЛайн:Цифровая маркировка» получает данные о составе палет, коробов, включая коды маркировки готовой продукции, и передает эту информацию средствами API в «КомЛайн:WMS», в документ «Ожидаемое поступление». Таким образом система управления складом автоматически получает данные об агрегатах.

Это, во-первых, позволяет осуществлять оперативную приемку товара из цеха на склад хранения завода без пересчета. Достаточно отсканировать штрихкод палеты, чтобы на ТСД раскрылась детализированная информация о составе палеты. Сотрудник принимает поконтейнерно эту продукцию и переходит к размещению согласно заданным правилам.

Во-вторых, поскольку данные по всем агрегатам попадают в «КомЛайн:WMS», в процессе отбора товара можно автоматически по коду маркировки определять все характеристики товара: дату производства, партию, срок годности и т. д.

Кроме того, интеграция двух систем дает возможность отслеживать текущие остатки на складе и обороты готовой продукции в разрезе кодов маркировки.

2. Интеграция «КомЛайн:WMS» с «1С:ERP Управление предприятием»

Обмен данными между двумя системами дает возможность:

· автоматически выгружать заказы покупателей в WMS систему,

· загружать сведения о фактически поступившем на склад количестве продукции в документ 1С:ERP «Производство без заказа»,

· загружать в 1С:ERP данные по инвентаризации,

· загружать в 1С:ERP данные для формирования универсального передаточного документа (УПД).

В ходе комплектации заказа на складе «КомЛайн:WMS» автоматически запоминает, какие были взяты палеты, коробки, а какие коды маркировки в них, она знает из сведений, переданных из «КомЛайн:Цифровая маркировка».

Когда заказ собран, информация по отобранным контейнерам (палетам), коробам, готовой продукции с DataMatrix кодами уходит в 1С:ERP. Таким образом в «Заказе клиента» появляются привязанные коды маркировки, перечень которых в дальнейшем средствами ЭДО может передаваться клиенту.

3. Оперативная передача информации о сформированных агрегатах на склад

На молокозаводе на ручных линиях агрегация производится с помощью АРМ «Пост укладки» решения «КомЛайн:Цифровая Маркировка», а на автоматизированных — с помощью ПО «Глобал Принтинг Системс», управляющим производственным оборудованием.

Ранее данные о сформированных агрегатах (коробах и палетах) на автоматизированных линиях передавались в «КомЛайн:Цифровая Маркировка» по окончании производственного цикла. Доработка интеграции «КомЛайн:Цифровая маркировка» с ПО «Глобал Принтинг Системс» ускорила передачу информации. Как только палета сформировалась, данные о выпущенной продукции в пределах минуты передаются в «КомЛайн:WMS», и работники склада могут принимать палету.

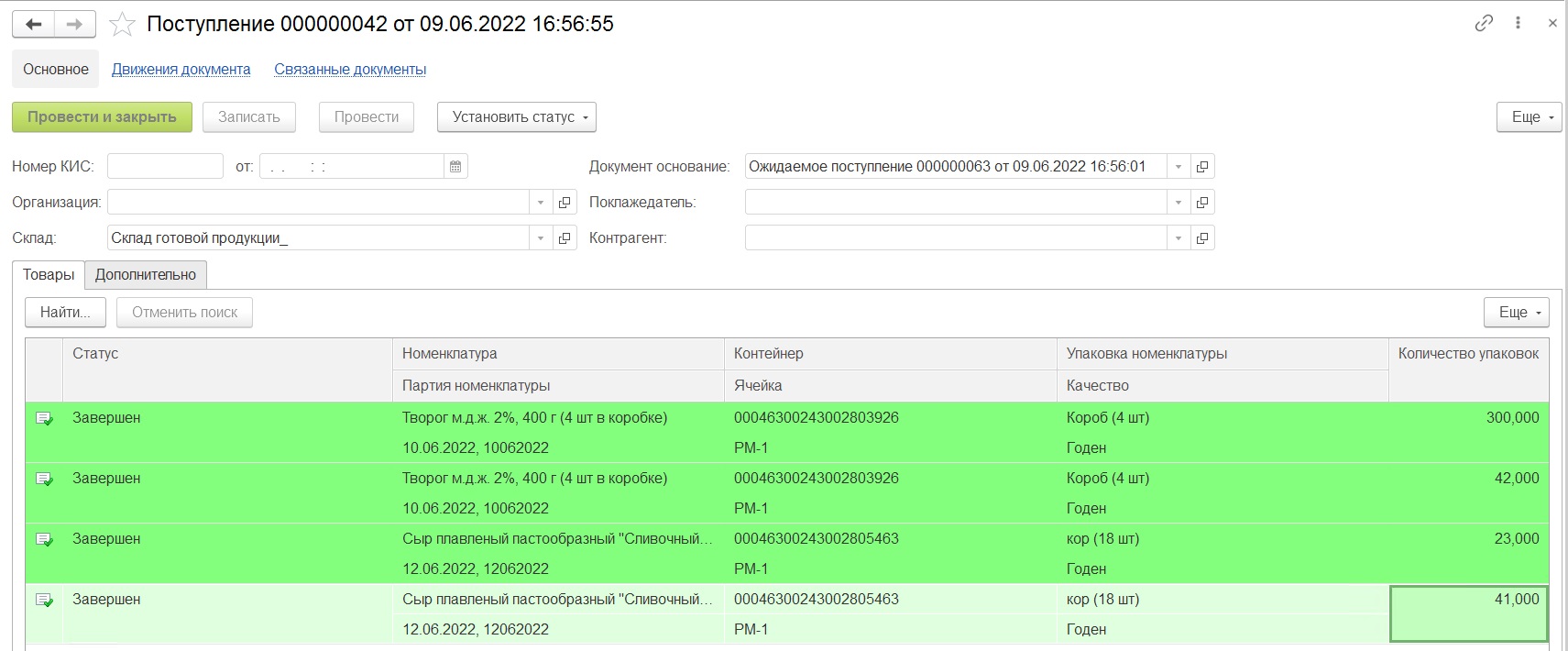

4. Расширенная приемка

В случае если фактический состав контейнера не соответствует данным в системе, сотрудник склада может полностью отказаться от приемки палеты, вернув ее на сторону производства, провести ее инвентаризацию и скорректировать состав, а также поставить на карантин. В случае карантина палета будет заблокирована для перемещения по складу и планирования отбора до принятия по ней решения.

5. Отбор из ячейки из неопределенного контейнера

Особенность предприятия – напольное хранение. Оно подразумевает под собой хранение контейнеров (палет) в ячейках на полу.

Практически все WMS системы работают по принципу адресного хранения и адресного отбора, когда товар отбирается из конкретного, заранее спланированного контейнера, что позволяет обеспечить прослеживаемость.

Эта схема для предприятия была доработана: у сотрудника склада есть возможность в ходе проведения отбора на ТСД отобрать требуемый товар не из спланированного системой контейнера, а того, откуда ему удобнее взять товар, например из стоящего ближе к нему. Тем самым ускоряется и облегчается работа сотрудника.

Разумеется, для того чтобы «КомЛайн:WMS» разрешила заменить контейнер внутри задачи, товар должен соответствовать требуемым параметрам, в том числе должны совпадать партия и упаковка.

6. Автоматическое перемещение дозревшего товара в зону отбора

Продукт, выпущенный из производства и требующий дозревания, размещается в отдельно выделенную зону. По достижении даты, совпадающей с датой производства, то есть когда продукт созрел, он автоматически перемещается в зону хранения, а оттуда в зону отбора, либо, если это требуется - напрямую в зону отбора.

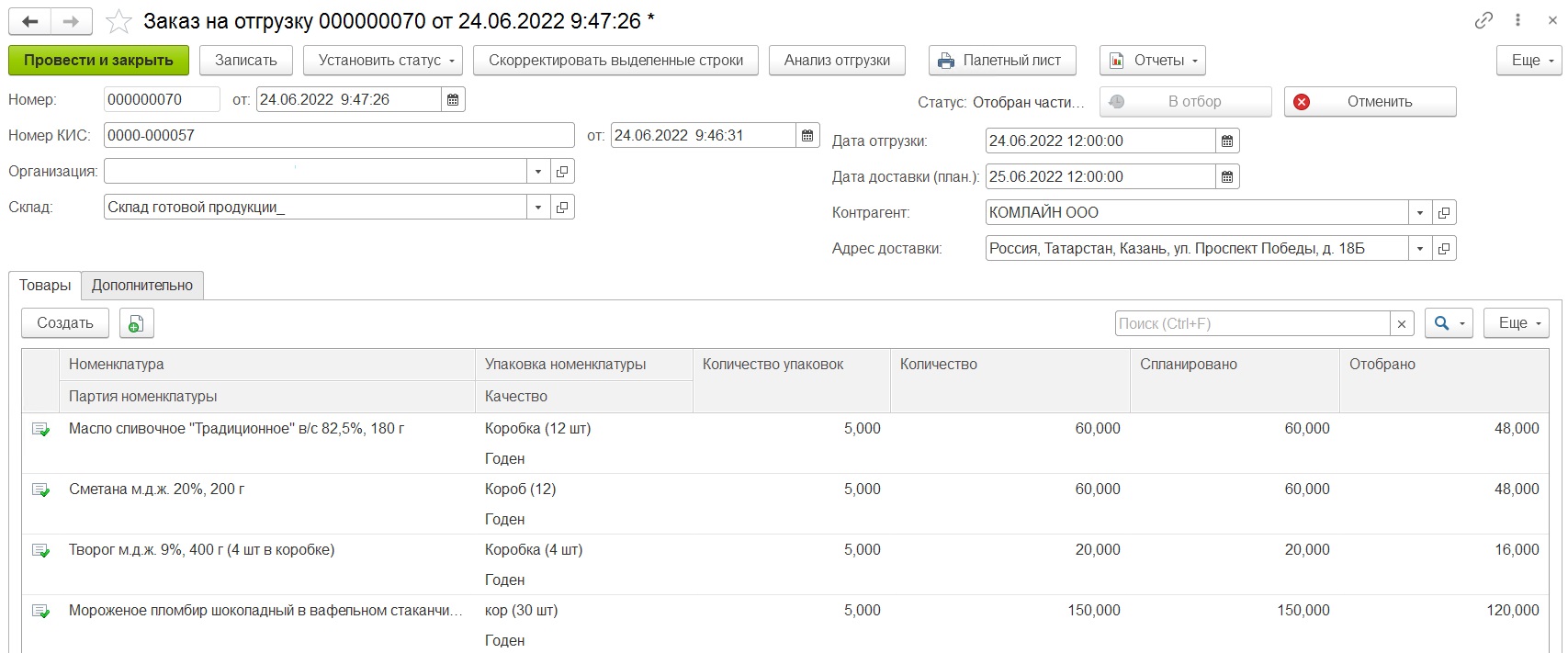

7. Комплектация заказов по расписанию с учетом даты, времени погрузки и расчетного времени сборки

Планирование отбора можно производить и вручную, и автоматически, когда система, зная, какие заказы необходимо собрать, и исходя из определенных правил, самостоятельно планирует их к отбору.

Так «КомЛайн:WMS» автоматически запускает планирование отбора по заказам исходя из того, когда должен быть отгружен заказ, и располагая данными о времени, которое занимает сборка заказа и погрузка. Эти данные в системе можно задать.

8. Подбор продукции на палету исходя из хрупкости товара (критерий хрупкости определен внутренним регламентом предприятия)

У готовой продукции есть специальный параметр — хрупкость. Чем выше значение этого параметра, тем более хрупким является продукт. Этот параметр либо указывается вручную, либо загружается из 1С:ERP.

До реализации проекта сотрудникам склада выдавалась печатная форма, в которой перечислялась продукция, отсортированная в порядке увеличения хрупкости, для того чтобы в результате сборки получалась палета, удовлетворяющая требованиям.

Сейчас эти требования отражены в системе, и сотрудникам достаточно выполнять действия в соответствии с выдачей задач на ТСД — «КомЛайн:WMS», после того как спланировала отбор по заказу, «ведет» сотрудника по товару в порядке заданной последовательности обхода ячеек и нарастания хрупкости.

При планировании комплектации контейнеров система опирается на хрупкость товара и на то, в каком порядке он должен быть размещен на палете. Самый хрупкий товар ставится сверху, самый прочный - снизу.

9. Расширенные правила погрузки собранного товара в машину для распределения веса

Система опирается на заданное правило погрузки, которое выглядит схематичным отображением кузова автомашины, где по рядам распределена нагрузка. То есть указывается, сколько рядов в машине, сколько позиций в каждом ряду, и соответственно - максимальная нагрузка на этот ряд, что позволяет ограничить грузоподъемность каждого ряда.

При погрузке в машину система опирается на грузоподъемность каждого ряда и не позволяет ее превысить.

10. Печатная форма «Палетный лист» для удобного контроля заказов при отгрузке и приемке

Это лист с информацией о собранной палете по заказу с отраженными в нем уникальным штрихкодом палеты, наименованием контрагента, товаром, весом брутто и нетто коробок и палеты в целом. «Палетный лист» печатается непосредственно после сборки заказа.

Наличие печатной формы удобно для визуального контроля как на этапе отгрузки продукции со склада, так и на этапе приемки торговыми сетями или собственными розничными точками. Так, штрихкод на «Палетном листе» при приемке сетями может быть использован, для того чтобы проверить, та ли пришла палета. Получатель заказа, к примеру, может отсканировать штрихкоды всех палет, выборочно отсканировать коды коробов на палете или коды маркировки продукции в коробе.

11. Параллельная сборка заказов

«КомЛайн:WMS» умеет распределять задачи по комплектации палет по заказу на несколько сотрудников и планировать наполнение палет. В случае если заказ состоит из товаров, которые находятся в различных зонах склада, система выдает задачу на отбор не на одного, а на нескольких сотрудников, чтобы каждый собирал палету в своей зоне.

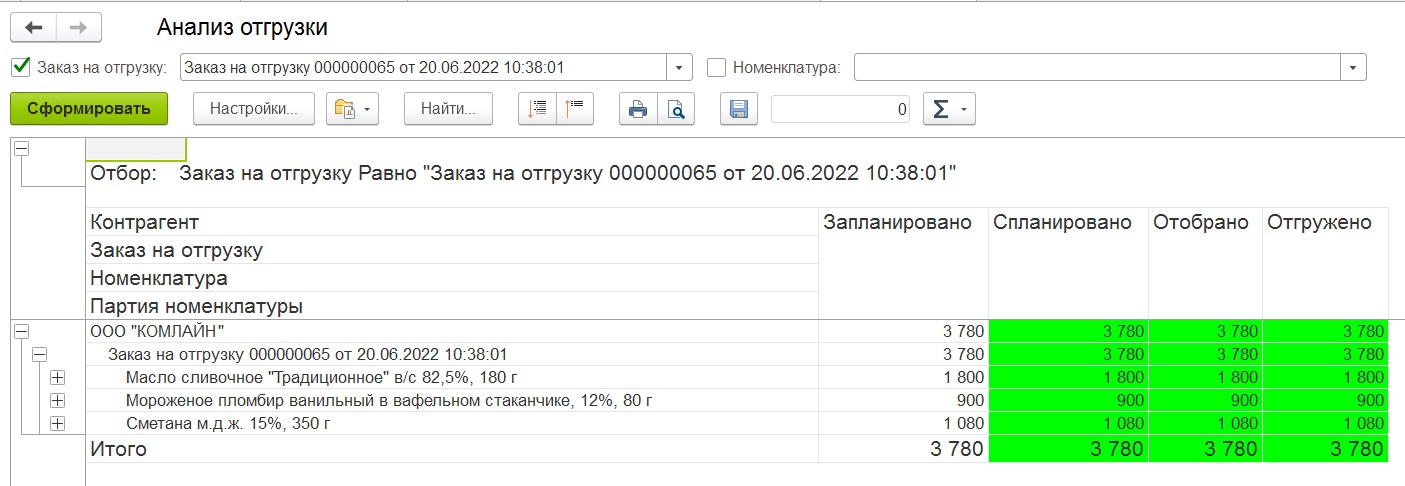

После того как заказ был собран сотрудниками склада, оператор или заведующий склада может воспользоваться отчетом «Анализ отгрузки».

В настоящее время специалисты «Компании КомЛайн» ведут доработку решений «КомЛайн:Цифровая маркировка» и «КомЛайн:WMS» для учета маркированной молочной продукции с переменным весом.

Задача заключается в том, чтобы в ходе сериализации данные о весе готовой продукции поступали из АСУ ТП «Bizerba» в «КомЛайн:Цифровая маркировка» и включались в код маркировки, а на этапе агрегации на коробку автоматически печаталась этикетка с уникальным совокупным весом - суммарным весом единиц продукции в ней.

По завершении разработки внедрение системы «КомЛайн:WMS» перейдет в фазу опытной эксплуатации. Промышленная эксплуатация системы запланирована на июль.

После реализации проекта предприятие будет полностью готово к новым требованиям регулятора в части ведения поэкземплярного учета по УПД для молочной продукции.

Интересует возможность автоматизации склада с учетом требований маркировки? Заполните форму - мы Вам перезвоним и предложим решение.

Похожие статьи

Спасибо! Ваша заявка отправлена

В ближайшее время мы с Вами свяжемся!

Капча введена не верно