Внедрение 1С:ERP на йогуртовом заводе ГК «ЭФКО». Функциональный кейс

«Команда КомЛайн» реализовала проект по внедрению 1С:ERP с отраслевым решением «1С:Молокозавод. Модуль для 1С:ERP и 1С:КА на заводе по производству йогуртов и творожных десертов в г. Алексеевка Белгородской области. Завод входит в группу компаний «ЭФКО».

«ЭФКО» - одна из крупнейших продуктовых компаний в России с объемом производства – 2,5 млн тонн продукции в год, лидер отечественной масложировой отрасли. На 16 заводах, расположенных в России и Казахстане, трудятся 17 тысяч человек. Группа занимается переработкой масличных культур, производством специализированных жиров и маргаринов, бутилированного масла, майонеза, кетчупа, молочной и кисломолочной продукции. Одно из активно развивающихся направлений бизнеса «ЭФКО» – производство йогуртов и творожных десертов.

Алексеевский филиал АО «Эфирное» работает с 2015 года. Производственная мощность предприятия составляет 236 тонн сырья и 170 тонн готового продукта в сутки. Процесс производства на заводе полностью автоматизирован, начиная от перекачки молока из автомолцистерн и заканчивая расфасовкой готового йогурта. Завод оснащен высокотехнологичным оборудованием, которое позволяет выпускать живой биойогурт со сроком хранения до 38 дней без применения консервантов. Все ингредиенты проходят строгий отбор. Используется только натуральное сырье высшего сорта без искусственных добавок.

Ситуация до внедрения 1С:ERP и предпосылки для реализации проекта

До внедрения в качестве автоматизированной системы хранения и обработки данных на заводе использовалось отраслевое решение «1С:Предприятие 8. Молокозавод ред.1.3» на базе 1С:УПП. В нем регистрировались бухгалтерские процессы от закупки сырья до формирования финансового результата. Информационная система была развернута в серверном режиме, для управления базами данных применялась MSSQL.

Изменения требовались по нескольким причинам.

-

Партионный учет велся ручным способом. При вводе данных во ФГИС «Меркурий» возникали ошибки.

-

Планирование производства велось в журналах MS Excel. Там же вводились данные по факту производства. Подготовка производственного отчета занимала около полутора недель.

-

В производстве остатки сводились не ежедневно, а раз в месяц, поэтому не было четкой прослеживаемости: где, в какой момент возникают потери и несоответствия учета.

-

Службы предприятия в своей работе использовали разные программные продукты. Данные вводились многократно. Взаимодействие между подразделениями было неэффективным.

-

В «1С:УПП Молокозавод» отсутствовали процессы управления качеством. Не было лабораторного анализа, не велся учет жиро-белкового баланса. Не было расчета использованного молочного сырья на продукцию исходя из фактического показателя массовой доли жира и массовой доли белка выпущенной продукции.

-

Отраслевые решения на базе 1С:УПП снимаются с поддержки уже на следующий год. Через пять лет та же участь постигнет саму конфигурацию.

Цель и задачи проекта по внедрению 1С:ERP с «1С:Молокозавод. Модуль для 1С:ERP и 1С:КА»

Руководство компании задумало модернизацию информационной системы предприятия на основе 1С:ERP с «1С:Молокозавод. Модуль для 1С:ERP и 1С:КА» для оптимизации работы завода, чтобы управление им стало более эффективным.

Для этого было решено создать единое информационное пространство, состоящее из комплекса взаимосвязанных систем, в котором бы работали различные службы предприятия: служба планирования и диспетчеризации производства (далее СПиДП), производство, лаборатория, бухгалтерия, склад, отдел персонала, отдел снабжения, служба ремонтов ит.д.

Благодаря организации единого информационного пространства и автоматизации учета там, где он еще велся вручную, планировалось сократить сроки формирования оперативных данных о деятельности предприятия. Так, информация должна была вводиться на следующий день до 12 часов, оперативное закрытие месяца происходить на 5-й рабочий день. Необходимо было исключить двойной ввод одной и той же информации. Ожидалось улучшение качества и структуры данных, что дало бы возможность менеджерам проводить более глубокий анализ бизнес-процессов. Должны были повыситься качество планирования ресурсами предприятия, в том числе управления запасами товарно-материальных ценностей и готовой продукции, и скорость отгрузки.

Особенностью процессов на производственных площадках завода является многопредельное производство с переработкой полуфабрикатов и возвратных отходов. Используется система аналогов по ресурсным спецификациям, распределение вспомогательных материалов на объем выпуска продукции. Одной из задач проекта стало обеспечение прослеживаемости и учета на каждом этапе, начиная от поставки молока, до выпуска готовой продукции.

Наконец, компания рассчитывала получить опыт внедрения ERP-системы для дальнейшего тиражирования на других предприятиях ГК «ЭФКО».

Ход и результаты проекта

Проект стал масштабной работой по внедрению функционала основных бизнес-процессов и формированию IT-инфраструктуры всех подразделений завода. Внедрение 1С:ERP редакции 2.5 вместе с «1С:Молокозавод. Модуль для 1С:ERP и КА» затронуло все подразделения завода, начиная от приемки сырья, и заканчивая финансовой службой. В процессе участвовали следующие направления:

-

Закупки;

-

Склад;

-

Производство факт;

-

Производство план;

-

Лаборатория;

-

Управление ремонтами;

-

Кадровый учет;

-

Учет заработной платы;

-

Регламентированный учет;

-

Бюджетирование.

Все основные подсистемы были запущены одновременно с января 2021 года, чтобы избежать дублирования информации. Подсистема «Бюджетирование» была запущена в декабре 2020 года для планирования бюджета затрат января 2021 года.

В результате реализации проекта была создана единая база предприятия с полностью унифицированной нормативно-справочной информацией. Данные достаточно ввести один раз, и они становятся доступными для всех пользователей с необходимыми правами. Больше ничего не нужно копировать.

Автоматизированы отраслевые бизнес-процессы йогуртового завода с помощью «1С:Молокозавод. Модуль для 1С:ERP и 1С:КА». Автоматизирован учет производства, качества сырья и готовой продукции. Настроен серийный учет по полуфабрикатам, готовой продукции, поступаемому давальческому сырью.

Внедрение отраслевого модуля позволило получать данные по молочному сырью, использованному в ходе производства готовой продукции, исходя из фактического показателя массовой доли жира и массовой доли белка выпущенной продукции.

На заводе ведется позаказное производство с детализацией до этапов и производственных операций. Отражение факта производства производится на следующий рабочий день до 12 часов.

Раньше оперативной, достоверной информации по выполнению суточного плана производства не было. Сейчас остатки сводятся ежедневно. И на каждом этапе - на этапе фасовки, нормализации, пастеризации и др. - они видят, где добавляются дополнительные ингредиенты или возникают потери.

В результате внедрения 1C:ERP сокращены трудозатраты на учет и поиск информации, из какого сырья произведена конкретная партия готовой продукции. Подготовка отчета для руководства по входящим в готовую продукцию составляющим и полуфабрикатам занимает не более минуты.

На основании произведенного анализа данных из ERP оптимизированы нормы по производству готовой продукции, что привело к меньшим закупкам товарно-материальных ценностей и сырья.

Руководство предприятия получило возможность оперативно реагировать на изменение запросов от торговых сетей, формировать и анализировать результаты выработки за смену, контролировать расход сырья и материалов, сократить технологические потери.

Введение партионного учета в системе позволило детально анализировать себестоимость произведенной продукции в разрезе каждой партии, смены, дня.

Автоматизировано ведение налогового и бухгалтерского учета. Регламентированная отчетность формируется автоматически. По регламентированному учету в 1С:ERP все производственные операции по выпуску продукции, перемещениям и списанию в цехах выгружаются из отраслевого решения «1С:Молокозавод. Модуль для 1С:ERP и 1С:КА». Учет материальных затрат ведется в документах выпуска. Для постатейных производственных затрат настроено распределение на выпуск продукции пропорционально весу готовой продукции без полуфабрикатов. Учет готовой продукции ведется по плановой стоимости (с использованием счета 40). Организован учет работ по вспомогательным подразделениям и последующим распределением этих работ на основное производство и на реализацию. Доработан механизм распределения транспортных расходов на стоимость приобретенных материалов.

Функционал, адаптированный к бизнес-процессам предприятия

1. С целью оперативной обработки данных в 1С:ERP были разработаны рабочие места операторов и диспетчеров.

Разработаны новые рабочие места: АРМ «Производство», АРМ «Планирование производства», АРМ «Распределение расходов», АРМ «Ввод Реализации на основании Этапа производства», АРМ «Формирование документов «Прочие оприходования / Перемещение товаров», АРМ «Создание реализаций на основании выпусков ГП».

Расскажем о некоторых из них.

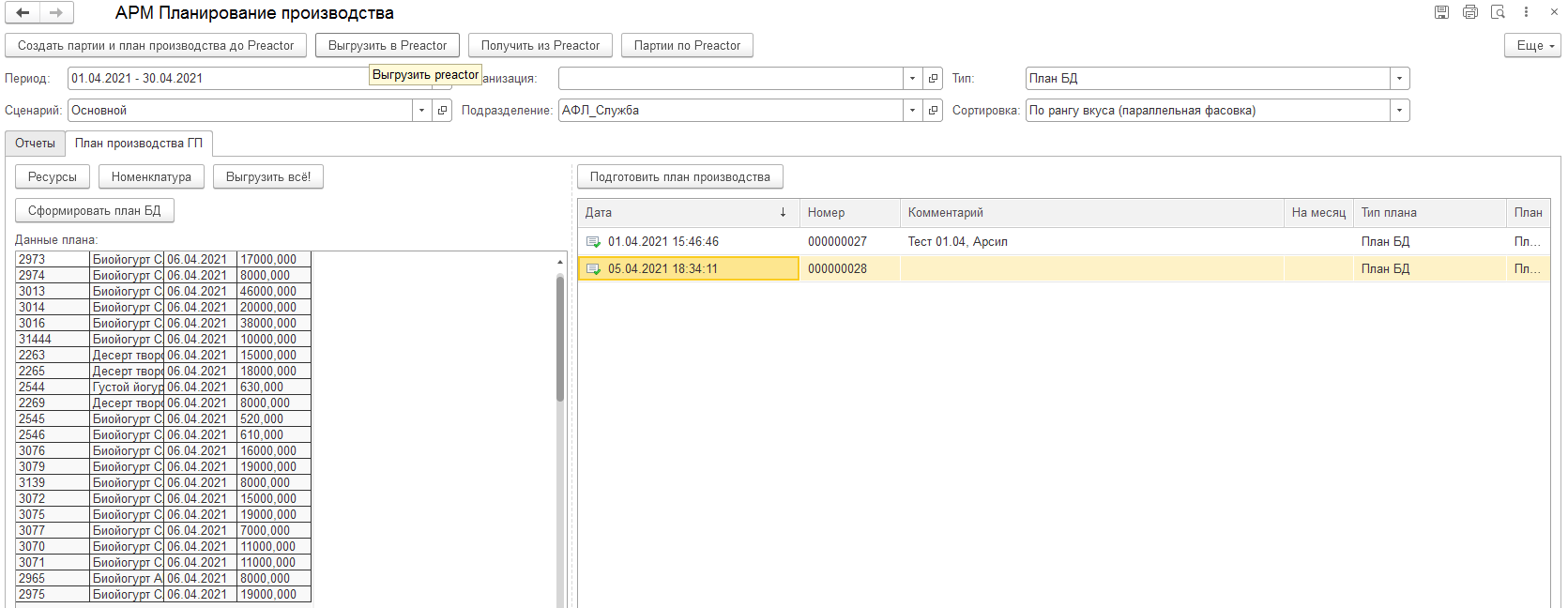

Рис. АРМ «Планирование производства»

АРМ «Планирование производства» создан для интеграции с информационной системой SIEMENS Opcenter (Preactor). Из 1С:ERP в Preactor передаются спецификации, номенклатура, которую необходимо произвести, ее объем и то, когда ее необходимо выпустить. Из Preactor в 1С:ERP приходят данные о распределении нагрузки по производственным линиям, на основании которых формируются документ «План» на день в разрезе каждой из линий и сменно-суточные задания.

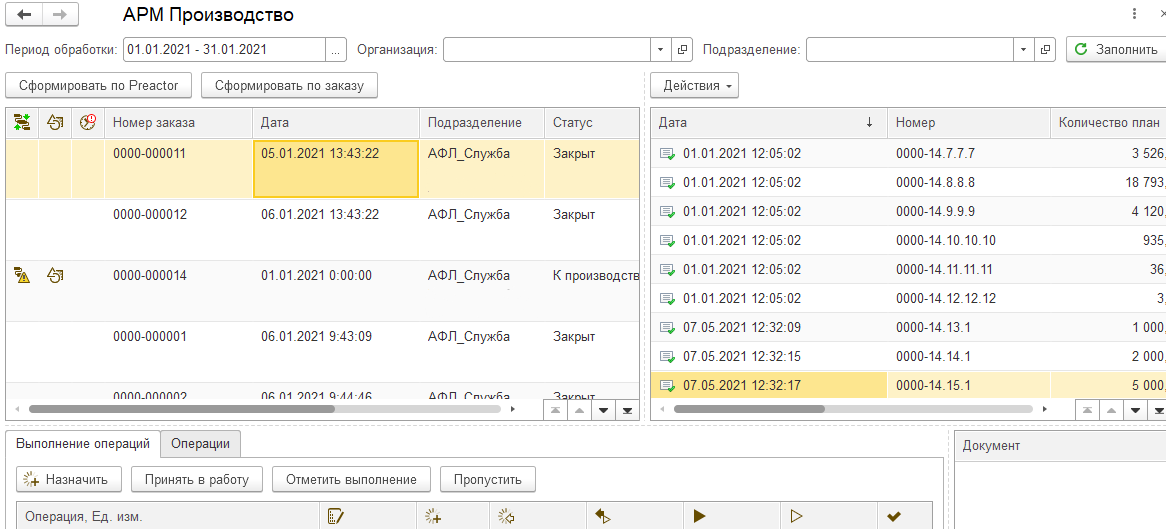

Рис. АРМ «Производство»

АРМ «Производство» — рабочее место по формированию документов выпуска готовой продукции. АРМ предназначен для того, чтобы в одном рабочем месте сводились данные по заказам на производство, производственным операциям, этапам производства и выпуску готовой продукции. Здесь можно отследить движение сырья, материалов, полуфабрикатов от заказа до выпуска.

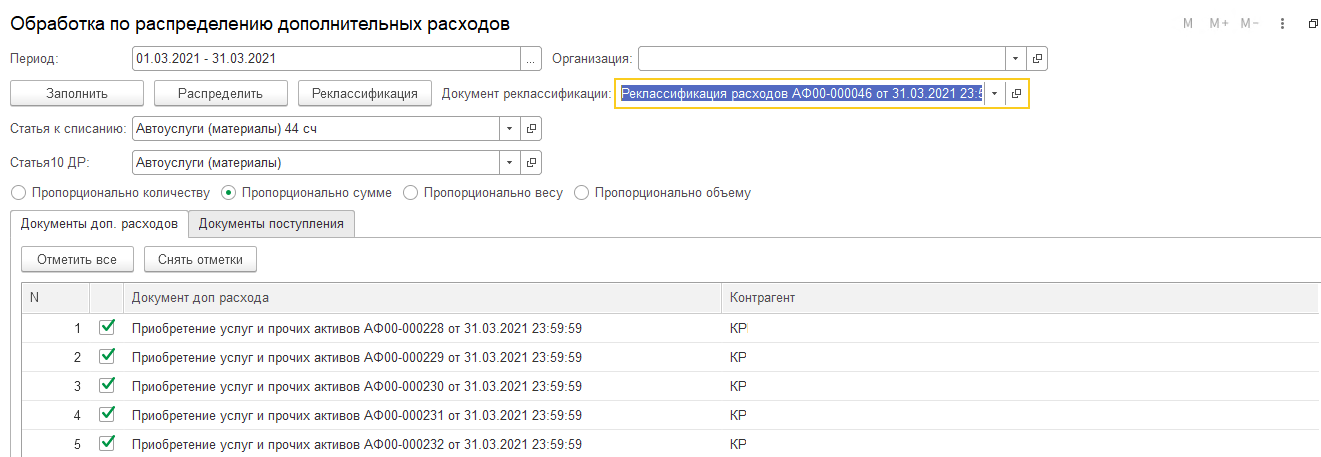

Рис. Обработка по распределению дополнительных расходов

В типовом функционале 1С:ERP, если не указано, на какие документы поступления товаров распределяются дополнительные расходы, то они распределяются на все, пропорционально стоимости или количеству в зависимости от настройки.

Задача этой обработки — распределять дополнительные расходы только на определенные группы накладных, так, чтобы они не «садились» на стоимость молочной продукции, поскольку по молоку на предприятии ведется особый учет.

В рамках задачи у накладной появился дополнительный реквизит, который указывает на то, участвует она в распределении дополнительных расходов или нет.

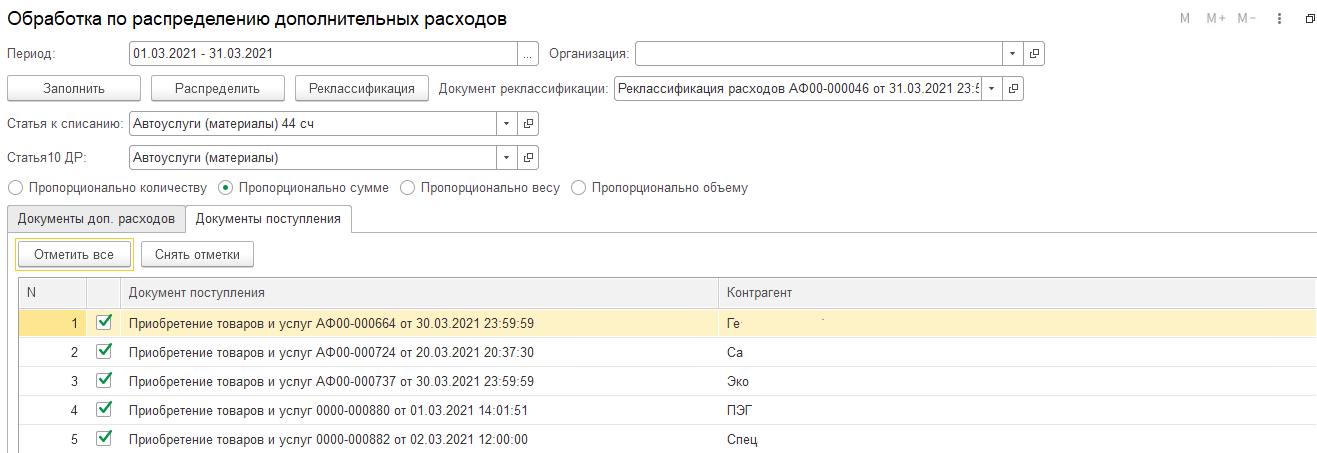

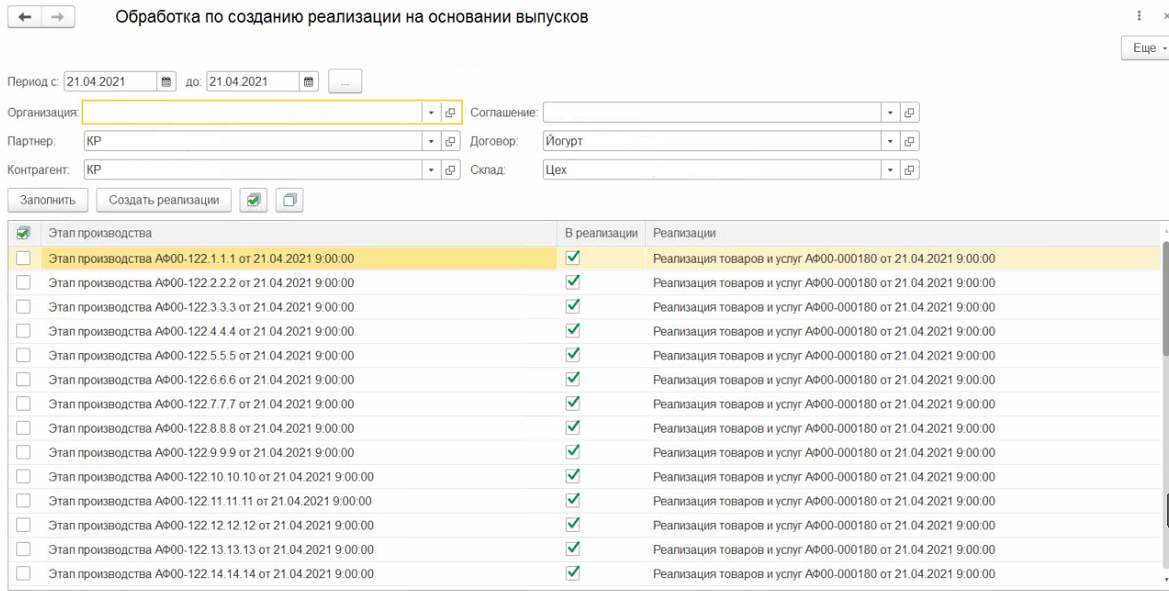

Рис. Обработка по созданию реализации на основании выпусков

Обработка по созданию реализации на основании выпусков предназначена для формирования документов реализации на основании документов выпуска готовой продукции.

2. Разработан функционал уведомлений по действию для подсистем «Склад», «Закупки».

Теперь при проведении одним сотрудником документа «План» на день или на неделю, например, по закупкам, информация вместе со сводными цифрами приходит на почту в уведомлении другому сотруднику.

3. Реализована схема оплаты отработанного времени в соответствии с задачами предприятия, в том числе:

- расчет оплаты отработанного времени сверх нормы производственного календаря для сотрудников, работающих по графику с суммированным учетом времени;

- начисления и автоматический расчет заработной платы по видам времени (ночные, сверхурочные, выходные, праздничные) для сотрудников на сдельной оплате труда. Разработан функционал для расчета ежемесячной премии для сотрудников.

4. Доработаны типовые печатные формы и отчеты по подсистемам «Кадры», «Учет заработной платы», «Регламентированный учет», «Бюджетирование».

Разработаны отчеты по подсистемам «Производство план», «Регламентированный учет», «Бюджетирование», «Закупки».

Разработаны отчеты по подсистеме «Производство факт»: «Производственный отчет», «Белково-жировой баланс», «Отчет по расходу сырья и материалов», «Отчет план/факт производства» и др.

До реализации проекта производственный отчет на предприятии формировался две недели. В этот отчет входит информация по материалам, сырью, по всем номенклатурным позициям. Он отражает все процессы производства в системе. Несмотря на то, что у сотрудников были шаблоны в MS EXCEL с настроенными формулами, подготовка отчета занимала массу времени. Теперь же отчет можно формировать каждый день — на это уходит 15 минут.

Отчет «Белково-жировой баланс» отражает, сколько жира и белка в сырье, из которого была выпущена продукция, какое количество жира и белка зафиксировано в готовой продукции и полуфабрикатах, а также есть ли потери в процессе производства. Формирование отчета занимает несколько минут.

Про обмены со смежными информационными системами мы расскажем в одной из наших следующих статей.

Похожие статьи

Спасибо! Ваша заявка отправлена

В ближайшее время мы с Вами свяжемся!

Капча введена не верно